為機器設計選擇伺服電機系統��,首先要了解構成伺服電機或伺服驅動(dòng)系統的組件�����。伺服系統是閉環(huán)系統�,用于控制某些所需的運動(dòng)�����,它們包括一個(gè)反饋裝置��,可在電機和驅動(dòng)器之間提供恒定信息���,以精確控制被驅動(dòng)機構的位置�����、速度和轉矩�����。

QXR高性能DDR電機伺服驅動(dòng)器

? ? ? ?通常�����,伺服設計是高動(dòng)態(tài)系統�����,涉及帶動(dòng)負載快速的加速和減速�。它們在四個(gè)象限中運行����,這意味著(zhù)它們可以控制轉矩和速度�,無(wú)論是正還是負��。

伺服驅動(dòng)的選型需要一個(gè)系統性的解決方案����。換言之�����,是一個(gè)需要考慮整體機械���,電氣和編程參數的整體方法��。該系統包括確定機械負載����、運動(dòng)曲線(xiàn)(包括定位要求)���,伺服電機特性�,以及電機和其他組件所處環(huán)境����;特別是當電機以接近恒定的速度運行時(shí)��,對成品����、物料和/或加工過(guò)程自身所產(chǎn)生影響����。

機械負載和運動(dòng)曲線(xiàn)參數

讓我們從理解機械負載和運動(dòng)要求的含義開(kāi)始��?���;A牛頓物理學(xué)斷言:力(或旋轉方向的轉矩)與質(zhì)量(旋轉慣性)乘以加速度成正比�,無(wú)論加速度是正還是負�。在運動(dòng)設計的背景下��,機器構造具有其自身的質(zhì)量和所承載負載的質(zhì)量�。

因此����,確定機械部件很重要——特別是運動(dòng)質(zhì)量和所需的運動(dòng)曲線(xiàn)����。將旋轉運動(dòng)轉化為直線(xiàn)運動(dòng)的辦法千差萬(wàn)別�����,并受精度���、負載����、運動(dòng)動(dòng)力學(xué)和環(huán)境等因素影響�。

一旦了解了所使用的機制����,理解運動(dòng)動(dòng)力學(xué)對確定最佳伺服電機解決方案來(lái)說(shuō)非常重要�����。運動(dòng)曲線(xiàn)不僅包括從一點(diǎn)到另外一點(diǎn)的運動(dòng)�,而且還包括在這一運動(dòng)中可能運用的功能����,比如與部件加工相關(guān)的推力�����。加速���,勻速和減速�����,以及停留和暫停時(shí)間����,都包括在系統的整體運動(dòng)曲線(xiàn)中����。分度移動(dòng)可能是簡(jiǎn)單的三角運動(dòng)����,可變梯形或1/3-1/3-1/3(與RMS轉矩相關(guān)的最高效運動(dòng))��。

伺服系統選型和選擇工具

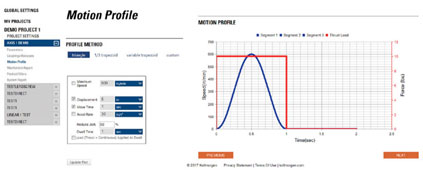

很多廠(chǎng)商提供選型和選擇工具����,以幫助用戶(hù)根據應用的運動(dòng)要求構建運動(dòng)配置文件�����。大部分軟件工具����,比如科爾摩根的Motioneering平臺提供多種運動(dòng)描述方式����,可以協(xié)助您計算加速度����、運動(dòng)時(shí)間�����、距離��、速度和停留時(shí)間���。圖1顯示了基本的1/3-1/3-1/3曲線(xiàn)�,引入了50%的加加速度以平滑加速度�。在本例中����,我們選擇在1秒中移動(dòng)8英寸���,并使用50%的加加速度和2秒的停留時(shí)間�����。系統根據加速時(shí)間的1/3��,勻速的1/3��,以及減速度的1/3來(lái)計算運動(dòng)�。使用工具計算出的最大速度為720in/min�����?�?梢钥吹健癝”曲線(xiàn)輪廓(基于50%的加速度)�����。此外���,對于該運動(dòng)��,可以看到在運動(dòng)橫向部分應用了推力負載(紅線(xiàn))——這種運動(dòng)曲線(xiàn)可能是正在進(jìn)行加工�����。停留時(shí)間也可以看到為3秒��。停留部分非常重要����,因為所有與該曲線(xiàn)相關(guān)的參數將被用來(lái)計算RMS轉矩�����,它將是我們用來(lái)選擇正確電機的一個(gè)度量���。除了運動(dòng)曲線(xiàn)外�����,理解負載在分辨率�����、精度和重復性的實(shí)際定位要求也很重要�����。這將受到反饋裝置選擇和(更顯著(zhù)地)以間隙和柔量形式的機械配件空動(dòng)量的直接影響���。

除非設計可以使用直驅動(dòng)電機解決方案�,否則它將包括某些類(lèi)型的機械傳動(dòng)����。旋轉變線(xiàn)性的動(dòng)力傳動(dòng)(將旋轉電機輸出轉換成軸行程)可通過(guò)皮帶輪驅動(dòng)�,或基于螺桿的機構完成���,比如滾珠絲杠��。旋轉傳動(dòng)包括齒輪箱或皮帶驅動(dòng)組件���,以便使用各種尺寸的滑輪作為減速器����。在某些應用中����,被移動(dòng)的部件對總運動(dòng)質(zhì)量具有顯著(zhù)貢獻����。一種特殊情況就是機器軸必須移動(dòng)變化的質(zhì)量——比如在機器人系統的分配或加工過(guò)程中����。其中總負載變化可能是調整伺服驅動(dòng)的一個(gè)因素��。

運動(dòng)中的組件必須將其慣量求和并反射回電機軸����,除慣量外����,還必須考慮外力�����、摩擦和低效率問(wèn)題�。

伺服設計的環(huán)境考慮因素

這還沒(méi)有結束����。在確定伺服設計時(shí)��,只有某些可用的機構才能經(jīng)濟高效地提供所需的運動(dòng)�����、承載能力和精度�����。經(jīng)常被忽視的一個(gè)考慮就是伺服系統運行所在的環(huán)境�。大多數伺服電機的額定工作溫度為40℃——這是一個(gè)非常溫暖的環(huán)境�����,但在許多工廠(chǎng)和工業(yè)環(huán)境中都是典型的���。

驅動(dòng)電子器件的耐熱性不是很高�����,并且由于它們的額定環(huán)境溫度也是40℃�����,因此管理它們運行處的環(huán)境溫度成為一個(gè)挑戰��。通常�,需要在控制柜內采用強制冷卻方法�����,以保持適當的環(huán)境條件(溫度和濕度)�。因此����,必須考慮電機和驅動(dòng)器所在的位置���。當然��,可以將電機直接安裝或集成到設備上���,以驅動(dòng)承載負荷的機制���。相比之下�,集中式方案中的驅動(dòng)器位于控制柜內——它通常需要獲得冷卻�����。

制造商根據電機運行的環(huán)境條件來(lái)定義部分電機性能����。如上所述�����,許多設計人員假定電機的額定環(huán)境溫度為40℃��,但是偶爾提供的電機規格是25℃�。因此�����,在審查規格時(shí)要注意了解所公布的額定參考值��。如果機器運行的環(huán)境溫度超過(guò)額定環(huán)境溫度�����,電機將無(wú)法達到額定功率�。

其他環(huán)境條件可能會(huì )影響到電機油漆和密封件以及其他機械子組件�?��;覊m��,污垢�,潮濕����,噴霧沖洗����,衛生要求�,爆炸性環(huán)境�����,真空環(huán)境以及輻射都需要特殊的伺服電機�����,具有針對當前惡劣環(huán)境量身定制的物理特性����。

選擇過(guò)程

在確定所需要的電機/驅動(dòng)器系統構成時(shí)���,前期選型工作的很大一部分來(lái)自機械和環(huán)境?���,F在��,當用戶(hù)選擇最終產(chǎn)品時(shí)�����,必須考慮該系統所包含的其余系統組件�。機械和環(huán)境將會(huì )繼續影響對于反饋元件����、布線(xiàn)以及最終選擇的控制架構���。

反饋考慮和伺服電機特性

根據定義���,伺服系統具有在運行過(guò)程中測量速度����、位置和其他系統參數的反饋裝置�。制造商可能只有有限的選擇��,但是應仔細考慮具體的應用參數�,包括沖擊負載和定位精度以及可重復性�,這至關(guān)重要����。旋轉變壓器往往在嚴苛環(huán)境下具有出色的性能����,特別是對于較高的沖擊負荷���。旋轉變壓器是旋轉的變壓器����,包括定子和轉子部分圍繞內核的纏繞線(xiàn)圈���。相對于可能含有玻璃盤(pán)元件的編碼器����,這種結構允許以更高的溫度運行��,并且對于高沖擊負載具有更高的耐受性���。

正弦編碼器可以提供高分辨率�����,高達24位以及更高���,以獲得最佳定位精度��。一些混合編碼器可以通過(guò)更好的分辨能力來(lái)提供旋轉變壓器的穩健性���。這些智能編碼器基于具有電子元件的旋轉變壓器�����,可以解讀正弦和余弦信號��,并將它們轉換成高分辨率的數字信號��,該信號將被傳遞給伺服驅動(dòng)器����,以便用于速度和位置反饋�。

目前�����,最新的編碼器提供各種通信協(xié)議(EnDAT���,BiSS和DSL)�,并提供高分辨率和低噪聲能力�,以幫助實(shí)現向伺服驅動(dòng)器和控制器提供最佳反饋信號��。

另外一個(gè)取決于應用要求的反饋選擇就是需要絕對位置反饋還是增量反饋����。在旋轉系統中�,一旦使用單圈設備完成360度旋轉�,就可以從0開(kāi)始計數�����。而多圈絕對編碼器可以讓系統知道它的位置����,不僅是電機在360度旋轉中的位置���,而且知道在每個(gè)方向上它所完成的圈數�����。因此��,它知道自己的精確位置���。知道這一點(diǎn)和工具及其他軸的位置非常重要�����。另一方面����,簡(jiǎn)單的增量編碼器可以確定在一個(gè)單圈旋轉中的位置��,但是只有在上電周期中找到零點(diǎn)之后����。因此�,用戶(hù)將不知道完成了多少個(gè)周期���,甚至是在上電時(shí)在360度旋轉中的絕對位置��。

除了伺服電機和伺服驅動(dòng)器本身之外��,實(shí)際上二者之間的接線(xiàn)也很重要�����。電纜柔韌性(通過(guò)其允許彎曲半徑加以定義)是一個(gè)主要考慮因素����,特別是當電纜與軸一起運動(dòng)時(shí)����。

電纜長(cháng)度可能受所考慮編碼器類(lèi)型的限制�����。阻抗���,壓降等電纜參數�,結合編碼器的信號強度是長(cháng)度考慮方面的關(guān)鍵要素���。市場(chǎng)上提供的一些較新的設備以非常高的傳輸速率向驅動(dòng)器(比如DSL����,EnDat和BiSS)傳輸串行信息�,這些信息將會(huì )受到長(cháng)度的影響�,特別是阻抗和信噪比�。甚至連接器也在“反饋”循環(huán)中起作用��,因為連接器需要處理從這些設備生成的各種信號�。與電機功率相關(guān)的另外一個(gè)電纜長(cháng)度要素與當今PWM驅動(dòng)器中涉及的高開(kāi)關(guān)頻率相關(guān)�����。電機電源線(xiàn)中存在噪聲�����,當電纜變長(cháng)并接近電纜上頻率波長(cháng)的一半時(shí)�����,將會(huì )形成一個(gè)天線(xiàn)�����。天線(xiàn)會(huì )發(fā)送或接收信息(在這種情況下產(chǎn)生噪聲)��,這是不應該出現在高性能系統中的�。

最后一個(gè)參數:運動(dòng)控制和網(wǎng)絡(luò )——集中式與分散式

最后一個(gè)考慮因素可能會(huì )造成整體設計過(guò)程重復(以及改變設計的其他指定組件)的一項考慮就是系統架構�。工程師必須要問(wèn):我應當專(zhuān)注于一種帶有驅動(dòng)器���、控制器和支持電子器件����,并封裝在一個(gè)集中機柜內的集中控制系統�����,還是將驅動(dòng)器在機器上加以分散(一種分布式系統方法)才更加有利�����,性?xún)r(jià)比更高�����?具有多個(gè)軸(這些軸可能分散在機器各個(gè)位置)的機器�,將是分布式解決方案的理想候選者��。這種方法可以大幅減少電纜需求��,節省長(cháng)電纜的布線(xiàn)以及與這些電纜配套的電纜槽和支架相關(guān)的成本�。此外��,將驅動(dòng)器移出機器可以減小容納控制和支持電子組件所需機柜的尺寸����,從而再次降低成本����,并降低機柜內的冷卻要求�����。另一方面�,緊湊型并具有較少軸數的機器將不會(huì )受益于傳統集中式方法�����。

結論

在針對應用選型伺服系統時(shí)必須考慮許多事情��,在本文中已經(jīng)介紹了其中的許多要素���。影響組件選擇的另一個(gè)選擇就控制系統����?����?刂祁?lèi)型通常在機器設計討論的早期階段就已經(jīng)指定���,并取決于多種因素���,同時(shí)控制選擇通常鎖定現場(chǎng)總線(xiàn)通信標準的選擇�。